CORDEEL se reinvente gracE a l’automatisation

la menuiserie accueille deux nouvelles cellules robotisees autonomes

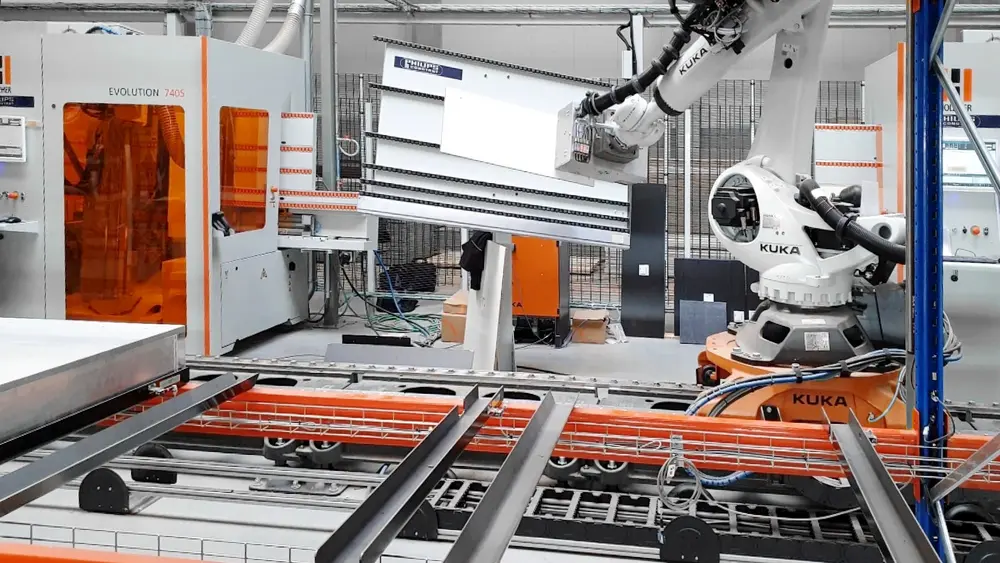

L'entreprise de construction Cordeel a récemment installé son siège social sur un nouveau site à Temse, ce qui a permis d'aménager un nouvel atelier de menuiserie. C'était aussi l'occasion de revoir le fonctionnement de ce service. Une opportunité pour Philips Constant, qui a imaginé deux cellules autonomes qui devraient à terme quadrupler la capacité de l'atelier, rien que ça. Le préhenseur est un élément essentiel pour la flexibilité de la cellule, à présent dans sa phase finale. Le compensateur de Schunk a joué ici un rôle déterminant.

Une belle croissance

Si l'entreprise est aujourd'hui un acteur majeur du marché de la construction, avec un chiffre d'affaires de 650 millions d'euros, rappelons qu'en 1934, elle voyait le jour comme entreprise unipersonnelle, plus précisément comme menuiserie fondée par Ghislain Cordeel, lors âgé de 19 ans. Il a continué à développer son entreprise à Sint-Niklaas. Mais c'est surtout sous l'impulsion de ses fils Marc et Dirk, dans les années 1980, que l'entreprise a connu une croissance explosive. Sous leur direction, l'entreprise est passée d'une pure menuiserie à une entreprise de construction et plus tard, grâce à plusieurs acquisitions, à un groupe de construction à l'échelle européenne, avec des succursales et des sites de production en Belgique, aux Pays-Bas, en Allemagne, en Bulgarie et en Serbie.

Une vision claire

Cette forte croissance repose avant tout sur une vision claire: offrir un concept total. De la fondation aux techniques de CVC, de la domotique et de l'automatisation à la touche finale ... Cordeel se charge de tout. Et ce, en interne. Cela suppose en premier lieu l'existence de différents services. Par exemple, l'entreprise de construction dispose d'une menuiserie, d'un département béton, coffrage et métal, et elle possède même son propre département de tressage de fer. Elle peut donc se targuer d'un énorme bagage professionnel, couvrant une gamme très variée de spécialités. En tant qu'entrepreneur de bâtiments non résidentiels, elle privilégie les projets originaux. Pensez à des escaliers arrondis et courbés ou à du béton expansé très spécial. C'est en cela que Cordeel excelle. D'où les nombreux rachats. A chaque rachat, l'objectif était d'approfondir ou de compléter la base de connaissances existante. L'acquisition de l'entreprise d'installation Imtech en 2015, par exemple, a apporté à Cordeel de nombreuses connaissances en matière d'automatisation, qui auront permis notamment l'aménagement du nouvel atelier de menuiserie.

Hans Claeys - Cordeel: “Notre objectif est de tripler, voire de quadrupler, la capacite avec le meme nombre de personnes. Cela represente environ 400 pieces de mobilier par jour. Bien sur, le nouveau flux de travail automatique deplace une partie du travail vers la preparation du travail, mais l'automatisation ne doit pas devenir une contrainte. La facilite d'utilisation et de programmation etait une condition sine qua non.”

Menuiserie automatique

L'année dernière, Cordeel a emménagé dans un nouveau siège social au-dessus de l'ancienne cale sèche du Boelwerf à Temse. L'entreprise y a également installé les départements d'ingénierie, métal et béton, et le nouvel atelier de menuiserie. Ce dernier a bénéficié d'un lifting complet. Avant, chaque machine était commandée par un opérateur, et à présent, la production de meubles et de portes intérieures, à l'exception de l'assemblage, se fera de manière entièrement automatique dans deux cellules autonomes: une pour les meubles et une pour le traitement des portes.

Le schéma de l'ensemble du flux de production a été établi par Philips Constant. Philips Constant est depuis plusieurs années un partenaire sur qui Cordeel peut compter les yeux fermés. Les machines en production ont également été sélectionnées et livrées par Philips Constant. Le contrôle flexible de la production était une demande importante de Cordeel.

Stockage et gestion des panneaux

Au début de la chaîne de production se trouve l'entrepôt automatique de panneaux de Grundner. Cet entrepôt assure la logistique de 1.200 m³ de panneaux et de portes intérieures de différents types et dimensions. Les matériaux sont empilés de manière intelligente, par matériaux identiques ou selon un empilement chaotique. A partir du dessin, les pièces sont coupées dans le panneau le plus efficacement possible grâce à un logiciel d'optimisation. La première étape consiste à nettoyer et à étiqueter le panneau, puis les pièces sont sciées sur le coupe-panneau, fabriqué par Holz-Her. Les chutes sont renvoyées à l'entrepôt de panneaux via le coupe-panneaux et seront utilisées automatiquement dans le projet suivant si possible. L'étape suivante est la plaqueuse de chants, du même fabricant.

Cellule de production de mobilier

Thibaud Philips, concepteur du préhenseur du robot et de la disposition des cellules robotisées, nous fait visiter les lieux. ”Un code à barres est scanné à l'entrée de l'encolleuse de chants. La machine se règle automatiquement et le système de retour de Grundner permet soit de renvoyer la pièce à l'opérateur si un autre chant doit être collé, soit de ranger la pièce dans un système tampon de chargement. Ce tampon est l'entrée pour la production automatique de meubles et fournit 60 m² de surface pour compenser la différence de vitesse d'alimentation entre la plaqueuse de chants et la cellule robotisée.

Pour une fiabilité de production maximale, la pièce est d'abord amenée à une station de centrage, puis introduite dans l'un des deux centres d'usinage CNC verticaux de Holz-Her. Ensuite, si nécessaire, la pièce est transportée vers l'encolleuse, la perceuse puis la fraiseuse de Gannomat. A la sortie, les pièces font l'objet d'un triage intelligent pour un assemblage facile. Les pièces qui vont ensemble sont placées dans un bac et lorsqu'il est plein, comprenant toutes les pièces permettant d'assembler 3 à 5 meubles, un témoin s'allume et le bac peut être retiré. Il y a quatre zones de sortie distinctes pour les panneaux, chacune équipée de deux rideaux lumineux, afin que le robot puisse continuer à produire pendant que le panneau est retiré.”

Cellule de production de portes

La cellule automatique pour les portes intérieures sera en charge de la production des portes intérieures et de leurs encadrements. Les portes intérieures sont entrées et alignées depuis l'entrepôt automatique de panneaux dans la cellule robotisée. Les cadres seront étiquetés et sciés sur la scie à panneaux puis amenés dans la cellule robotisée via un chariot. Un centre d'usinage CNC à 5 axes, fabriqué par Holz-Her, traitera de manière pendulaire les panneaux de porte et les trois éléments du cadre. La porte finie et ses éléments de cadre seront ensuite empilés en sortie de cellule.

Pince robotisee complexe

Dans cette cellule de production de meubles, des pièces d'un format minimum de 100 x 200 mm jusqu'à 3 x 1 m sont manipulées. Cela représente un poids maximum de 70 kg. Pour pouvoir faire face à ces dimensions et poids variables, il faut pouvoir compter sur un système de préhension flexible.

Compensateur Schunk

Le compensateur à 3 axes de Schunk avec mémoire de position est le garant de cette flexibilité. ”Compte tenu des poids, nous avons choisi le modèle le plus plus lourd de la gamme standard, le 200. Il peut supporter de 100 à 160 kg, selon la position du support, horizontalement ou verticalement”, explique Frederik Warson de Schunk.

”Dans ce type d'applications, on opte souvent pour un compensateur pour augmenter considérablement la fiabilité du processus. Vous pouvez, en quelque sorte, surprogrammer un peu le robot jusqu'à ce que la plaque vienne en butée et que le robot commence à compenser. C'est à ce moment-là que vous êtes sûr de votre position.”

”Dans cette catégorie de poids et avec une compensation dans les axes x, y et z, Schunk n'a en fait que peu de concurrence”, explique Thibaud Philips. ”Nous avons apporté quelques ajustements au compensateur. Comme il s'agit d'une application inclinée, nous avons placé un contrôle de pression entre la position mémoire. Cela crée une légère surpression qui entraîne un certain frottement, de sorte que le robot peut tirer le panneau sur la longueur de la table de référence verticale sans que le compensateur ne compense immédiatement. Cela ne se produit qu'à une certaine force, c'est-à-dire lorsque le panneau touche la butée.”

Un deuxième ajustement concerne la force de compression dans l’axe z, qui est suspendue. ”Nous travaillons avec huit ressorts en standard, mais pour réduire la force et ne pas endommager les panneaux, nous avons réduit ce nombre à deux”, explique Frederik Warson. Toujours dans l'axe z, un système de détection de collision a été installé qui arrête le robot en cas de compensation inattendue.

Préhenseur

Le préhenseur en tant que tel est constitué d'un cadre en aluminium qui s'ouvre et se referme. Une fois refermé, il a approximativement la taille d'un cadre de base standard. Pour les grands panneaux, le préhenseur s'ouvre jusqu'à 1 m, de sorte que les grands panneaux peuvent être soulevés sans déformation importante. Les panneaux sont soulevés par aspiration sous vide, générée non pas par une pompe à vide mais par des cellules Venturi à l'intérieur du piston Schmalz. Il n'est donc pas nécessaire d'installer une pompe à vide sur le robot et il est facile d'activer et de désactiver la mise sous vide à l'aide de vannes.

Enfin, le piston est construit comme une combinaison d'une membrane filtrante et de deux couches de mousse d'un centimètre d'épaisseur qui assurent l'étanchéité. Grâce à l'utilisation de résistances internes à l'écoulement, les préhenseurs de zone peuvent également être utilisés en étant partiellement couverts.

Conclusion

Les travaux ne sont pas encore totalement achevés. L'installation de la cellule pour les meubles sera bientôt terminée. Par conséquent, nous ne sommes pas en mesure de faire le point pour le moment. Mais nous attendons beaucoup de cet investissement.

Hans Claes pour Cordeel: ”Notre objectif est de tripler, voire de quadrupler, la capacité avec le même nombre de personnes. Cela représente environ 400 pièces de mobilier par jour. Bien sûr, le nouveau flux de travail automatique déplace une partie du travail vers la préparation du travail, mais l'automatisation ne doit pas devenir une contrainte. La facilité d'utilisation et de programmation était une exigence importante. Le résultat sera en tout cas évalué selon ces deux critères.”