CORDEEL VERVIERVOUDIGT CAPACITEIT MET DOORGEDREVEN AUTOMATISERING

Schrijnwerkerij bij verhuizing omgebouwd met twee autonome robotcellen

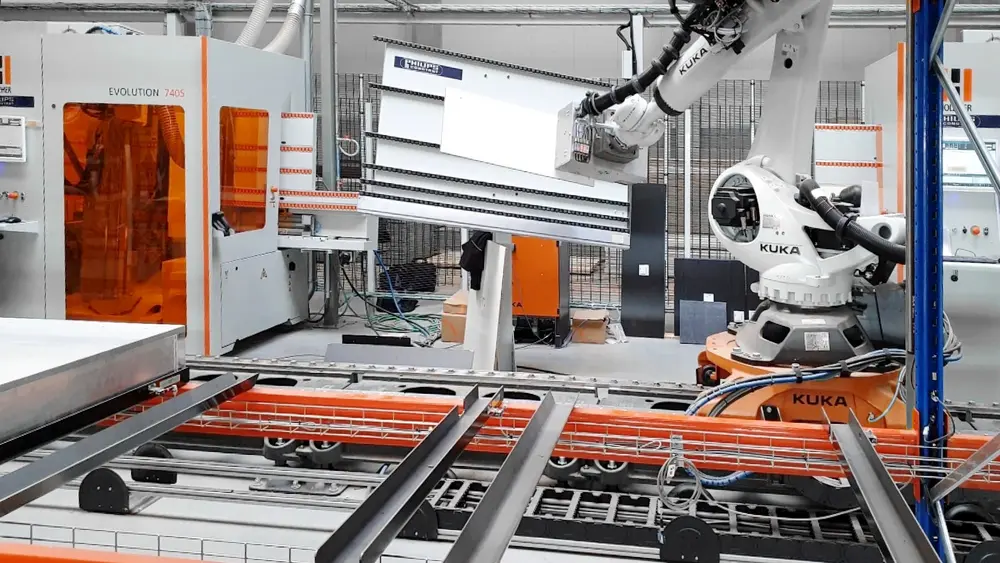

Bouwfirma Cordeel heeft zijn hoofdvestiging onlangs verhuisd naar een andere site in Temse. Daarmee kreeg ook de schrijnwerkerij een nieuwe thuis. En van die gelegenheid maakte men gebruik om de afdeling volledig her in te richten. Een opportuniteit voor Philips Constant, dat op de proppen kwam met twee autonome cellen die de capaciteit op termijn met liefst een factor vier zouden moeten opschroeven. Belangrijk voor de flexibiliteit van de cel die nu in zijn eindfase zit, is de grijper. Daarvoor was dan weer de compensator van Schunk cruciaal.

teile groeicurve

Wat vandaag een grote speler is op de bouwmarkt met een omzet van een slordige 650 miljoen euro, startte in 1934 als een eenmanszaak, meer bepaald een schrijnwerkerij opgericht door de toen 19-jarige Ghislain Cordeel. Hij bouwde vanuit Sint-Niklaas zijn zaak verder uit. Toch is het vooral onder impuls van zijn zonen Marc en Dirk in de jaren ’80 dat de explosieve groei écht op gang komt. Het bedrijf evolueert onder hun leiding van een zuivere schrijnwerkerij naar een bouwonderneming en later, dankzij verschillende overnames, naar een bouwgroep van Europese envergure. De groep heeft vestigingen en productiesites in België, Nederland, Duitsland, Bulgarije en Servië.

Duidelijke visie

Aan de basis van die steile groei ligt een duidelijke visie: het aanbieden van een totaalconcept. Van fundering over HVAC-technieken, domotica en automatisering tot de eindafwerking toe ... Cordeel doet het allemaal. In eigen huis bovendien. Dat veronderstelt in de eerste plaats het bestaan van diverse afdelingen. Zo beschikt de bouw- onderneming onder meer over een schrijnwerkerij, een beton-, bekistings- en metaalafdeling, en heeft ze zelfs een eigen ijzervlechterij. Op die manier wordt een enorme basis aan kennis opgebouwd, over een erg gevarieerde waaier aan specialiteiten. Want dat komt er nog eens bovenop: als aannemer van niet-residentiële gebouwen focust men op projecten die afwijken van de standaard. Denk aan ronde, gebogen trappen of aan heel speciale spanbeton. Precies daar blinkt Cordeel in uit. Vandaar dus ook de vele overnames. Die waren erop gericht de al bestaande kennisbasis verder uit te diepen of aan te vullen. De overname van het installatiebedrijf Imtech in 2015, bijvoorbeeld, bracht Cordeel veel kennis over automatisering bij, kennis die ook bij de herinrichting van de eigen schrijnwerkerij van pas zou komen.

Hans Claeys - Cordeel: “Het is onze doelstelling om met hetzelfde aantal mensen de capaciteit te verdrievoudigen, misschien zelfs te verviervoudigen. Dat komt neer op ongeveer 400 meubelonderdelen per dag. Uiteraard verschuift door de nieuwe, automatische workflow een deel naar de werkvoorbereiding, maar de automatisering mag geen last worden. Bedienbaarheid en een makkelijke programmering waren belangrijke eisen.”

volautomatische schrijnwerkerij

Vorig jaar heeft Cordeel zijn intrek genomen in een nieuw hoofdkantoor boven het voormalige droogdok van de Boelwerf in Temse. Samen met de engineering verhuisde de metaal- en betonafdeling mee, net als de schrijnwerkerij. Die laatste kreeg een grondige facelift. Waar vroeger elke machine door een operator werd bediend, zullen in de nieuwe locatie de productie van meubels en binnendeuren op uitzondering van de assemblage alle bewerkingen volautomatisch gebeuren in twee autonome cellen: een voor de meubel- en een voor de deurbewerking. De lay-out van de volledige productieflow werd door Philips Constant uitgetekend.

Philips Constant is een partner waar Cordeel al jarenlang tot ieders tevredenheid mee samenwerkt. Ook de machines in de productie werden door Philips Constant geselecteerd en geleverd. Flexibele productieaansturing was een belangrijke vraag van Cordeel.

Opslag en beheer van plaatmateriaal

Aan het begin van de productielijn staat het automatische platenmagazijn van Grundner. Dit magazijn verzorgt de logistiek van 1.200 m³ plaatmateriaal en binnendeuren van verschillende soorten en afmetingen. Op een intelligente manier worden stapels van identieke materiaalsoort of stapels met chaotische stapelopbouw beheerd. Vertrekkende van de tekening worden de werkstukken via optimalisatiesoftware zo efficiënt mogelijk in de plaat gepast. De eerste stap is het reinigen en labelen van de plaat en vervolgens worden de stukken verzaagd op de opdeelzaagmachine, fabricaat Holz-Her. De reststukken gaan via de opdeelzaag terug in het platenmagazijn en zullen wanneer mogelijk automatisch worden gebruikt in een volgend project. De volgende stap is de kantenaanlijmmachine, van dezelfde fabrikant.

Cel voor meubelproductie

Thibaud Philips, ontwerper van de robotgrijper en lay-out van de robotcellen, leidt ons rond. “Aan het begin van de kantenaanlijmmachine wordt een barcode gescand. Hiermee wordt de kantenaanlijmmachine automatisch ingesteld en zal de return van Grundner ofwel het werkstuk terugbrengen naar de operator indien er nog een zijde afgeplakt dient te worden, ofwel het stuk wegleggen in een ladenbuffer. Deze buffer vormt de invoer van de automatische meubelproductie en biedt 60 m² aan oppervlakte om het verschil in aanvoersnelheid tussen de kantenaanlijmmachine en de robotcel op te vangen.

Voor maximale productiezekerheid wordt het werkstuk eerst naar een centreerstation gebracht, om vervolgens een van beide verticale cnc-bewerkingscenters van Holz-Her te voeden. Hierna wordt het werkstuk, indien noodzakelijk, naar de lijm-, boor- en drevelindrijfmachine van Gannomat gebracht.

De uitvoer van werkstukken is een intelligente sortering om het meubel eenvoudig te kunnen assembleren. De onderdelen die samen horen, worden in een bak geplaatst en als de bak compleet is met de stukken om 3 tot 5 meubels te assembleren, wordt dat via een indicatielamp weergegeven en kan die worden weggenomen. Er wordt met vier afzonderlijke zones voor uitvoer van de bakken, elk voorzien van twee lichtgordijnen, gewerkt zodat de robot verder kan produceren terwijl de bak wordt weggenomen.”

Cel voor deurenproductie

De automatische cel voor binnendeuren zal instaan voor de productie van zowel binnendeuren als de bijbehorende omkastingen. Binnendeuren worden vanuit het automatisch platenmagazijn in de robotcel ingevoerd en uitgelijnd. Omkastingen worden op de opdeelzaag gelabeld en gezaagd en worden via een kar in de robotcel gebracht. Een 5-assig CNC-bewerkingscenter, fabricaat Holz-Her, zal pendelend de deurbladen en de drie omkastingen bewerken. Een stapel met een afgewerkte deur en zijn bijbehorende omkastingen vormt de uitvoer van de cel.

Complexe robotgrijper

In die cel voor meubelproductie worden werkstukken van minimaal 100 x 200 mm tot 3 x 1 m gemanipuleerd. Dit is goed voor een maximaal gewicht van 70 kg. Om met die variatie aan afmetingen en gewichten om te kunnen, heb je een flexibel grijpersysteem nodig.

Schunk-compensator

Cruciaal voor die flexibiliteit is de 3-assige compensator van Schunk met memorypositie. “Gezien de gewichten werd voor het zwaarste type uit het standaardgamma gekozen, de 200. Die kan gewichten van 100 tot 160 kg aan, afhankelijk van de draagpositie, horizontaal of verticaal,” vertelt Frederik Warson van Schunk.

“Bij dit soort toepassingen wordt vaak voor een compensator gekozen omdat het de proceszekerheid gevoelig verhoogt. Je kan de robot als het ware een beetje overprogrammeren tot de plaat tegen de aanslag komt en de robot begint te compenseren. Op dat moment ben je zeker van je positie.”

“In die gewichtsklasse en met een compensatie in de x-, y- en z-richting heeft Schunk eigenlijk weinig concurrentie”, licht Thibaud Philips zijn keuze toe. “Wel hebben we de compensator wat aangepast. Omdat we te maken hebben met een gekantelde toepassing, hebben we een drukregeling tussen de memorypositie geplaatst. Zo ontstaat een lichte overdruk die resulteert in een zekere wrijving zodat de robot het paneel over de lengte van de verticale referentietafel kan voorttrekken zonder dat de compensator onmiddellijk compenseert. Dat gebeurt pas bij een zekere kracht, met andere woorden wanneer het paneel tegen de aanslag raakt.“

Een tweede aanpassing had betrekking op de drukkracht in de z-richting, die verend wordt opgehangen. “Standaard werken we daarvoor met acht veren, maar om de kracht te verminderen en de panelen niet de beschadigen, hebben we dat aantal teruggebracht tot twee,” vertelt Frederik Warson. Nog in de z-richting werd een crashdetectie ingebouwd die de robot laat stilvallen bij onverwachte compensatie.

Grijper

De grijper zelf bestaat uit een aluminium frame dat kan worden open- en toegeschoven. In toegeschoven toestand heeft de grijper ongeveer de afmeting van een standaard onderkast. Voor de grote panelen schuift de grijper tot 1 m open zodat grote platen opgetild kunnen worden zonder noemenswaardige doorbuiging.

Voor het optillen van de panelen wordt met vacuüm gewerkt, opgewekt niet door een vacuümpomp maar door Venturi-cellen binnen in de zuiger van Schmalz. Hierdoor hoeft men geen vacuümpomp op de robot te monteren en is het vacuüm makkelijk aan- en uit te zetten via het schakelen van ventielen. De zuiger tot slot is gebouwd als een combinatie van een filtermembraan met twee laagjes schuim van een centimeter dik die voor de afdichting zorgen. Door het gebruik van interne vloeiweerstanden kunnen de area grippers ook bij gedeeltelijke bedekking worden gebruikt.

Conclusie

De werkzaamheden zijn nog niet helemaal afgerond. De cel voor de meubels zit weliswaar in zijn eindspurt. Daardoor kunnen we op dit moment nog geen balans opmaken. Maar de verwachtingen zijn alleszins hoog gespannen.

Hans Claes van Cordeel: “Het is onze doelstelling om met hetzelfde aantal mensen de capaciteit te verdrievoudigen, misschien zelfs te verviervoudigen. Dat komt neer op ongeveer 400 meubelonderdelen per dag. Uiteraard verschuift door de nieuwe, automatische workflow een deel naar de werkvoorbereiding, maar de automatisering mag geen last worden. Bedienbaarheid en een makkelijke programmering waren belangrijke eisen. Het zijn alleszins twee toetsstenen waarmee het project uiteindelijk beoordeeld zal worden.”